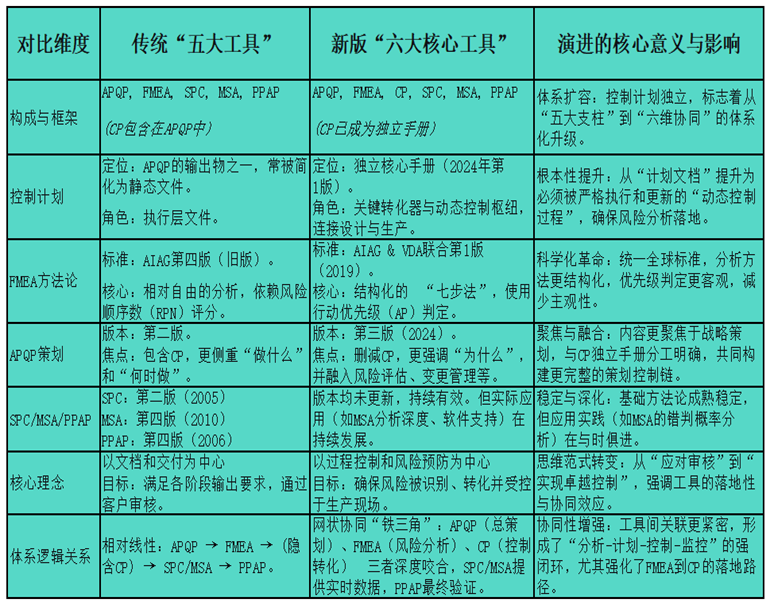

质量工具,从人们熟知的“五大工具”到如今不断演进的“六大核心工具”,这不仅是数字的增加,更是整个行业质量控制理念的深度革新。

一、经典体系的奠基:五大工具的黄金时代

20世纪80年代,美国汽车工业AIAG整合出了一套被称为“质量五大工具”的体系:APQP、FMEA、SPC、MSA和PPAP。这套工具迅速成为全球汽车供应链的质量通用语言。这五大工具相互支撑,形成一个完整的质量控制循环。

二、体系的裂缝:实践中的执行鸿沟

但经典体系在实践中逐渐暴露出问题,最明显的短板出现在控制计划这一环节;控制计划作为APQP的输出之一,理论上应该是连接设计与制造的关键纽带,但在实际操作中,它常常被简化为一份应付客户审核的表格文件,而非真正指导生产的动态工具。

三、数字跃迁:从五到六的核心升级

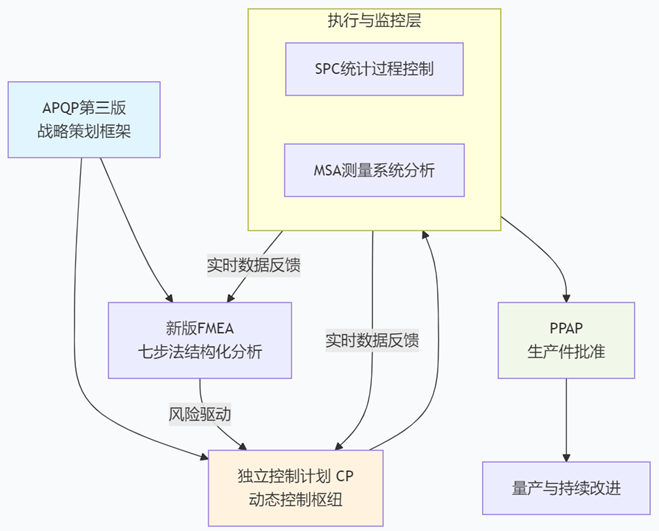

2019年,AIAG与德国汽车工业协会(VDA)联合发布新版FMEA手册;2024年,AIAG又推出了独立的《控制计划》手册。这标志着质量“六大核心工具”正式确立。

这一变化的关键在于控制计划的独立与强化。新的CP手册不再仅仅是APQP的一部分,而是一个独立、完整的控制体系,它详细规定了从样件到量产的全过程控制要求。

新版FMEA则引入了更加结构化的“七步法”和基于严重度、发生度、探测度的行动优先级评估,取代了传统的主观评分方式。这一变化使风险分析更加系统化、标准化。

四、深度革新:从文件到流程

新旧体系最本质的区别在于思维模式的转变。

旧体系以文档为中心,强调“该有的文件都要有”;新体系以流程控制为中心,关注“每个环节都真正受控”。这一转变在控制计划上体现得尤为明显。

在新的体系下,控制计划成为动态的、活生生的生产指导文件。它必须随着过程变化而更新,必须被操作员理解并使用,必须与实际的防错装置和检测设备直接关联。

五、总结

在质量成为核心竞争力的时代,那些能够将质量工具真正融入业务流程、并持续改进的企业,将在激烈的市场竞争中占据有利位置;每一次进化,都让我们离“零缺陷”的梦想更近一步;从五大工具到六大工具的转变,不仅是方法的更新,更是思维方式的升级。

宁波乾豪金属制品有限公司,是一家专业的铸造及加工制造商,坚持每年系统性地开展APQP、FMEA、SPC等核心质量工具的专业培训;并紧跟行业前沿标准,将最新方法深度融入从设计到生产的每一个环节;选择我们,您将获得的不仅是一个符合标准的供应商,更是一个视质量为战略核心、致力于持续精进的可靠伙伴。

品管部:纪妍秀